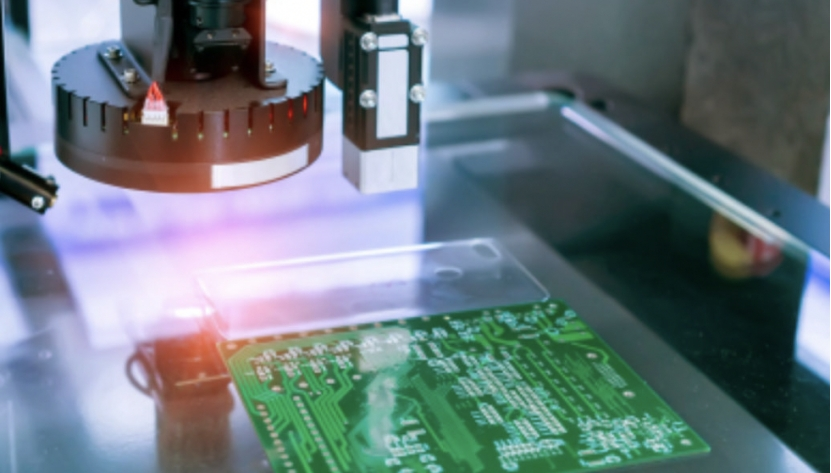

PCB组装过程中可能出现多种问题,包括元件缺失、导线错位或扭曲、元件使用错误、焊接不足、焊点过厚、IC引脚弯曲以及焊锡润湿不良等。为消除这些缺陷,对组装和焊接好的元件进行仔细检查至关重要。然而,近年来元件尺寸已变得非常小,因此需要使用3D AOI技术来检测复杂的缺陷。

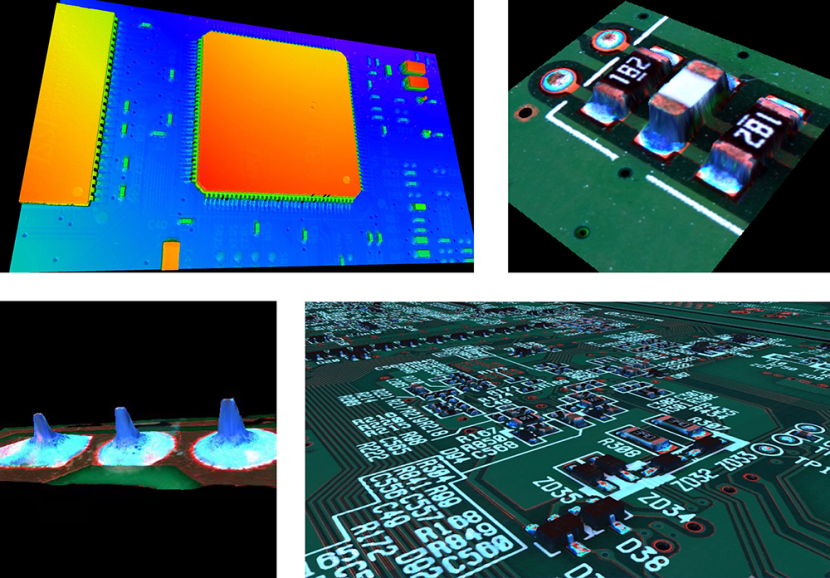

二维自动光学检测 (2D AOI) 依赖于平面成像来检测元件,利用颜色对比度和灰度分析;而三维自动光学检测 (3D AOI) 则采用先进的三维成像模块(例如,单台 DLP 投影仪 + 多角度摄像头)来获取高度图和体积数据。其显著优势在于,3D AOI 可以识别肉眼不可见的缺陷(例如,连接器或电容器等高大元件下方的阴影区域),从而减少漏检的缺陷数量,并提高检测精度。

由于它们能从不同角度拍摄多张图像,因此精度更高。3D AOI 机器使用软件将待检测的 PCB 与预先编程的图纸进行比较。然后,它会报告所有差异,包括元件的位置、尺寸测量和错位情况。

3D AOI 对先进行业至关重要:

汽车行业:确保安全关键型PCB(例如ADAS模块)的可靠性

医疗器械:验证植入式电子产品中的焊点完整性。

航空航天:符合 IPC 3 级高可靠性组件标准。

他们的一些PCBA结构复杂且密度高,可能存在隐藏的缺陷风险,例如智能手机、平板电脑、智能手表、AR眼镜、汽车电子控制单元和高级驾驶辅助系统、心脏起搏器、神经刺激器、便携式显示器、工业自动化控制模块、5G基站、光通信设备等。对于需要微型或高密度元件的行业,PCBA应使用3D AOI来检测BGA/LGA焊球缺陷,例如01005封装元件(0.4mm×0.2mm)等微型元件。

我们有能力为客户生产这些高精度产品。作为一项旨在实现卓越制造的战略投资,我们使用3D AOI设备来提高PCB组装的质量和效率。

3D AOI 的价值不仅限于缺陷检测,还能优化流程、控制成本和数据驱动的决策。

流程优化

1. 测量焊膏的体积、高度和下垂度,向钢网印刷机提供实时反馈(例如,调整钢网压力或刮刀速度),以防止批量焊接缺陷。

2. 可检测各种类型的PCB板。它是一款用途广泛的质量检测工具。

3. 支持多产品检测(例如,从电视主板切换到电源适配器PCB),切换时间小于5分钟,符合高混合、低产量趋势。

4. 可检测混合的通孔 (THT) 和 SMT 板。

5. 同时查看棋盘的两面,速度更快,效率更高。

成本控制

1. 在 SMT 阶段检测焊接问题(与组装后相比),可将每块板的返工成本降低 70%(无需拆卸外壳/电缆)。

2. 优化回流焊炉的热曲线,减少 15-25% 的能源浪费。

3. 降低消费电子产品的退货率可以节省售后成本,避免合规风险。

数据驱动决策

它可以自动识别缺陷类型的时空分布(例如,冷焊、错位),从而精确定位工艺问题(例如,贴片机中的喷嘴磨损、回流焊炉异常)。

发布时间:2025年3月31日