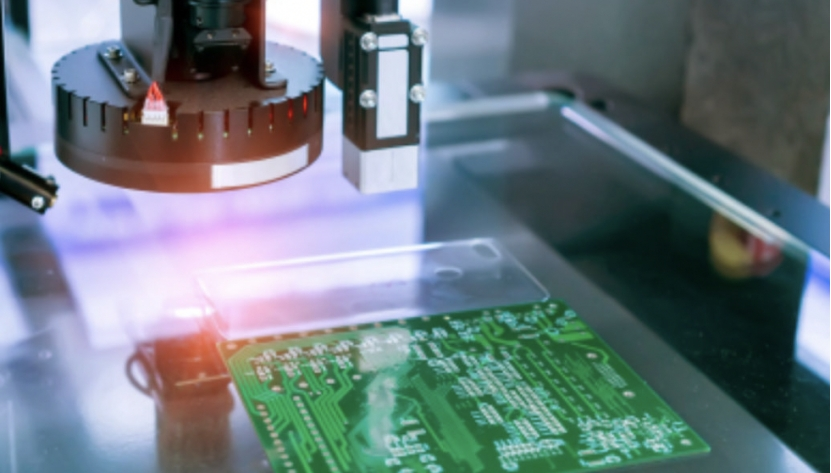

Під час складання друкованих плат може виникнути багато різних проблем. До них належать відсутні компоненти, зміщені або скручені дроти, використання неправильних компонентів, недостатня пайка, надмірно товсті з'єднання, зігнуті виводи мікросхеми та відсутність змочування. Щоб усунути ці дефекти, необхідна ретельна перевірка зібраних та спаяних компонентів. Однак з роками компоненти стали надзвичайно малими, і 3D AOI використовується для пошуку складних дефектів.

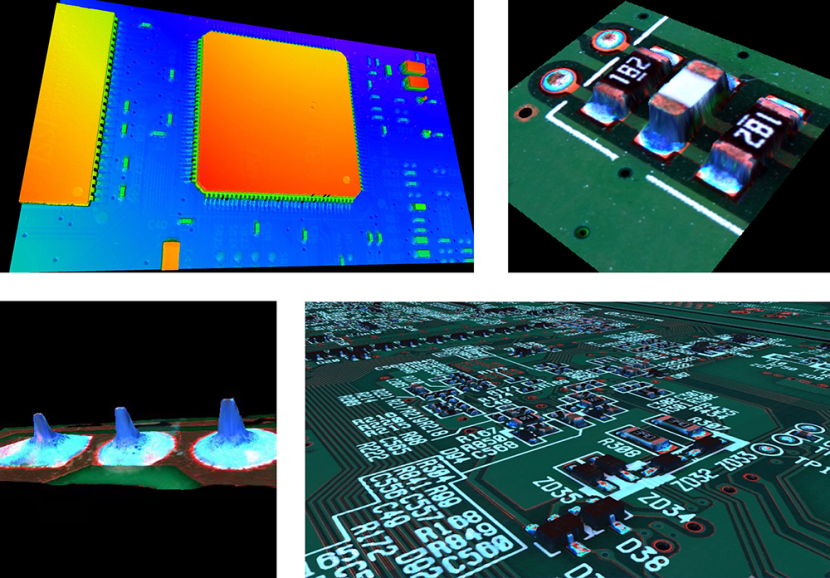

У той час як 2D AOI спирається на планарне зображення для перевірки компонентів, використовуючи кольоровий контраст та аналіз у градаціях сірого, 3D AOI використовує вдосконалені модулі 3D-візуалізації (наприклад, один DLP-проектор + багатокутові камери) для отримання карт висот та об'ємних даних. Очевидна перевага полягає в тому, що 3D AOI може виявляти дефекти, невидимі неозброєним оком (затінені області, наприклад, під високими компонентами, такими як роз'єми або конденсатори), зменшуючи кількість дефектів, які прослизають під час процесу перевірки, і може бути точнішим.

Вони набагато точніші, оскільки роблять кілька зображень з різних ракурсів. 3D-машина для AOI використовує програмне забезпечення для порівняння друкованої плати, яку вона перевіряє, зі схемою, за допомогою якої вона була запрограмована. Потім вона повідомляє про будь-які розбіжності, включаючи розташування, вимірювання розмірів та неспівпадання компонентів.

3D AOI має вирішальне значення для розвинених секторів:

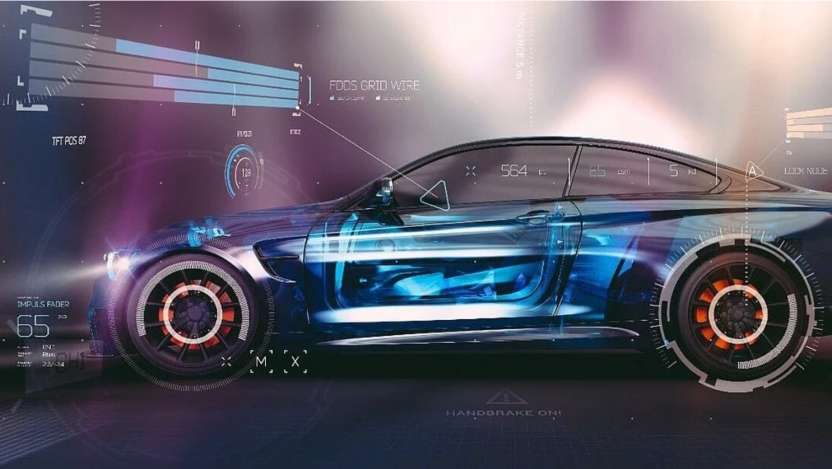

Автомобільна промисловість: Забезпечує надійність критично важливих для безпеки друкованих плат (наприклад, модулів ADAS)

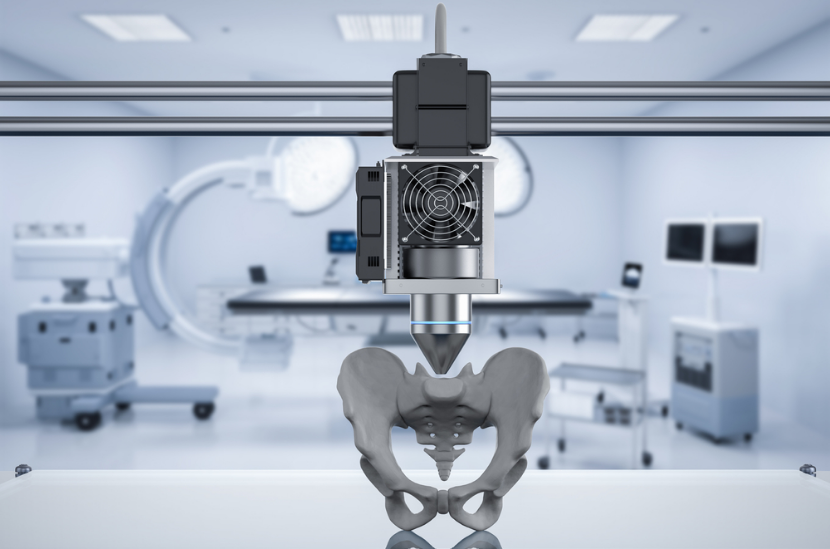

Медичні прилади: Перевіряє цілісність паяння в імплантованій електроніці.

Аерокосмічна промисловість: Відповідає стандартам IPC класу 3 для високонадійних вузлів.

Деякі з їхніх друкованих плат є складними та мають високу щільність, що може створювати приховані ризики дефектів, такі як смартфони, планшети, смарт-годинники, окуляри доповненої реальності, електронні блоки керування та вдосконалені системи допомоги водієві в транспортних засобах, кардіостимулятори, нейростимулятори, портативні монітори, модулі керування промисловою автоматизацією, базові станції 5G, обладнання оптичного зв'язку тощо. У тих галузях, які потребують мікромасштабних або високощільних компонентів, друковані плати повинні використовувати 3D AOI для виявлення дефектів кульок припою BGA/LGA, таких як мікромасштабні компоненти, такі як компоненти корпусу 01005 (0,4 мм × 0,2 мм).

Ми маємо можливості виробляти ці високоточні продукти для клієнтів. І як стратегічну інвестицію в досягнення виробничої досконалості, ми використовуємо 3D-верстати для AOI для покращення якості та ефективності наших друкованих плат.

Цінність 3D AOI виходить за рамки виявлення дефектів і включає оптимізацію процесів, контроль витрат та прийняття рішень на основі даних.

Оптимізація процесів

1. Вимірює об'єм, висоту та осідання паяльної пасти, забезпечуючи зворотний зв'язок у режимі реального часу для трафаретних принтерів (наприклад, регулюючи тиск трафарету або швидкість ракеля) для запобігання дефектам паяння на рівні партій.

2. Перевіряйте різні типи друкованих плат. Це універсальний інструмент для перевірки якості.

3. Підтримує виявлення кількох продуктів (наприклад, перемикання з материнських плат телевізора на друковані плати адаптерів живлення) з часом перемикання <5 хвилин, що відповідає тенденціям високого попиту та низьких обсягів.

4. Виявляє змішані плати THT (наскрізного монтажу) та SMT.

5. Дивиться на обидві сторони дошки одночасно, швидше та ефективніше.

Контроль витрат

1. Виявляє проблеми з паянням на етапі поверхневого монтажу (SMT) (у порівнянні з пост-складанням), знижує витрати на повторне виготовлення плати на 70% (не потрібно розбирати корпуси/кабелі).

2. Оптимізує термічне профілювання в печах паяння, зменшуючи втрати енергії на 15–25%.

3. Зниження рівня повернення побутової електроніки дозволяє заощадити післяпродажні витрати та уникнути ризиків, пов'язаних з дотриманням вимог.

Прийняття рішень на основі даних

Він може автоматично визначати просторово-часові розподіли типів дефектів (наприклад, холодний пай, перекіс), щоб точно визначити проблеми з процесом (наприклад, знос сопел у машинах типу «захоплення та розміщення», аномалії печі паяння).

Час публікації: 31 березня 2025 р.