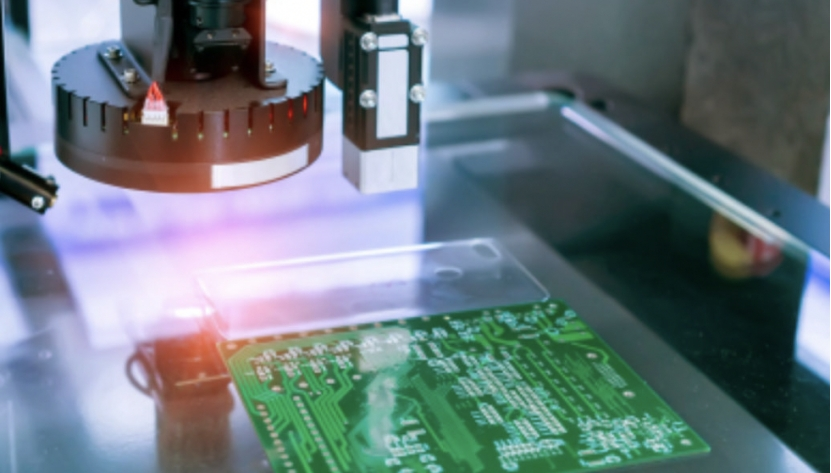

Na montagem de placas de circuito impresso (PCBs), podem ocorrer diversos problemas, como componentes ausentes, fios deslocados ou torcidos, uso de componentes incorretos, soldagem insuficiente, juntas excessivamente espessas, pinos de circuitos integrados (CIs) tortos e falta de molhagem. Para eliminar esses defeitos, é essencial uma inspeção cuidadosa dos componentes montados e soldados. No entanto, os componentes tornaram-se extremamente pequenos ao longo dos anos, e a inspeção óptica automatizada 3D (AOI 3D) é utilizada para encontrar defeitos complexos.

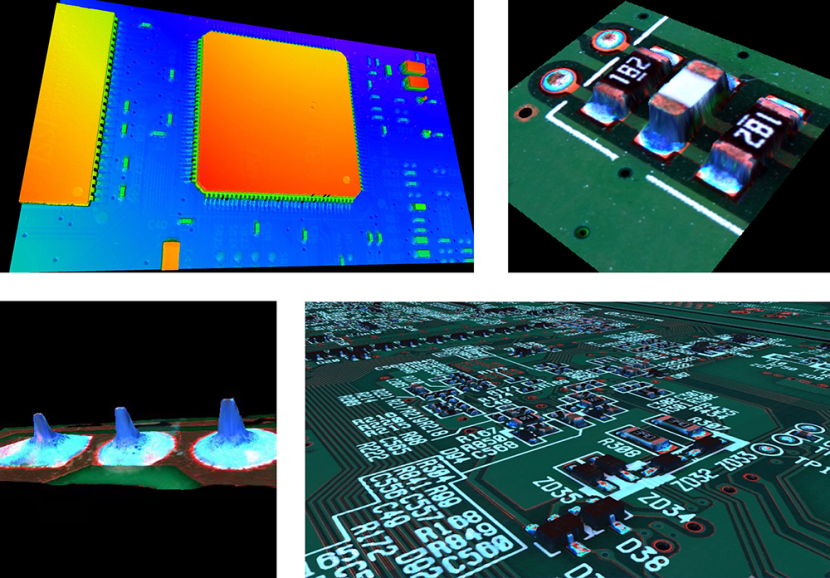

Enquanto a inspeção óptica automatizada 2D (2D AOI) se baseia em imagens planas para inspecionar componentes, usando contraste de cores e análise de tons de cinza, a inspeção óptica automatizada 3D (3D AOI) utiliza módulos avançados de imagem 3D (por exemplo, um único projetor DLP com câmeras multiângulo) para capturar mapas de altura e dados volumétricos. A vantagem óbvia é que a 3D AOI pode identificar defeitos invisíveis a olho nu (áreas sombreadas, por exemplo, sob componentes altos como conectores ou capacitores), reduzindo o número de defeitos que passam despercebidos durante a inspeção e permitindo maior precisão.

São muito mais precisos porque capturam múltiplas imagens de diferentes ângulos. Uma máquina AOI 3D utiliza software para comparar a placa de circuito impresso (PCB) que está inspecionando com o diagrama com o qual foi programada. Em seguida, relata quaisquer discrepâncias, incluindo localização, medição de dimensões e desalinhamento de componentes.

A inspeção óptica automatizada 3D (AOI 3D) é fundamental para setores avançados:

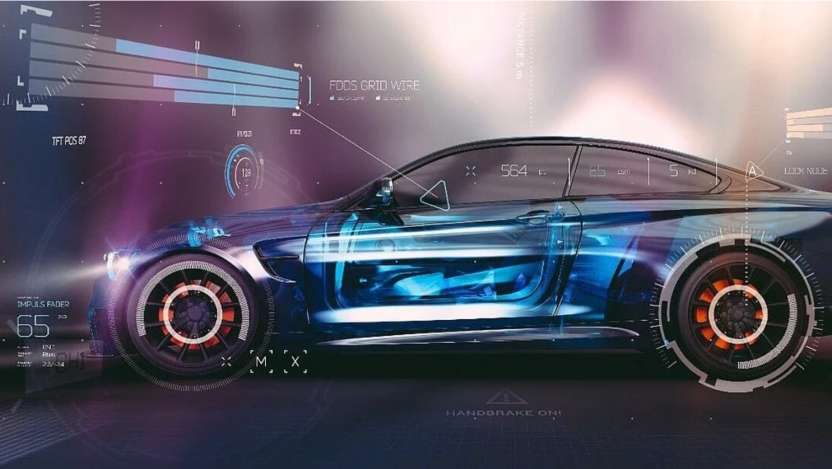

Automotivo: Garante a confiabilidade de PCBs críticos para a segurança (ex.: módulos ADAS)

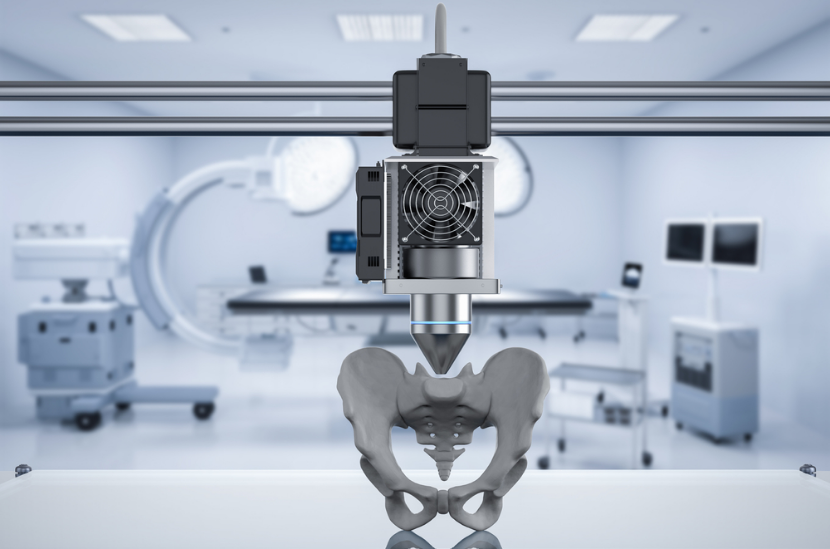

Dispositivos médicos: Valida a integridade da solda em componentes eletrônicos implantáveis.

Aeroespacial: Atende aos padrões IPC Classe 3 para conjuntos de alta confiabilidade.

Algumas de suas placas de circuito impresso (PCBAs) são complexas e possuem alta densidade, o que pode representar riscos de defeitos ocultos, como em smartphones, tablets, smartwatches, óculos de realidade aumentada, unidades de controle eletrônico e sistemas avançados de assistência ao motorista em veículos, marca-passos cardíacos, neuroestimuladores, monitores portáteis, módulos de controle de automação industrial, estações base 5G, equipamentos de comunicação óptica, etc. As PCBAs nessas indústrias que exigem componentes em microescala ou de alta densidade devem utilizar inspeção óptica automatizada 3D (AOI 3D) para detectar defeitos nas esferas de solda de BGA/LGA, como em componentes de microescala do tipo encapsulamento 01005 (0,4 mm × 0,2 mm).

Temos capacidade para produzir esses produtos de alta precisão para nossos clientes. E, como investimento estratégico para alcançar a excelência na fabricação, utilizamos máquinas 3D AOI para aprimorar a qualidade e a eficiência de nossas montagens de PCBs.

O valor da inspeção óptica automatizada 3D (AOI 3D) vai além da detecção de defeitos, abrangendo também a otimização de processos, o controle de custos e a tomada de decisões baseada em dados.

Otimização de Processos

1. Mede o volume, a altura e o escorrimento da pasta de solda, fornecendo feedback em tempo real para as impressoras de estêncil (por exemplo, ajustando a pressão do estêncil ou a velocidade da espátula) para evitar defeitos de soldagem em lote.

2. Inspecione diversos tipos de PCBs. É uma ferramenta versátil para testes de qualidade.

3. Suporta detecção de múltiplos produtos (por exemplo, alternando entre placas-mãe de TV e placas de circuito impresso de adaptadores de energia) com tempo de comutação inferior a 5 minutos, alinhando-se com tendências de alta variedade e baixo volume.

4. Detecta placas mistas THT (through-hole) e SMT.

5. Analisa os dois lados do tabuleiro simultaneamente, de forma mais rápida e eficiente.

Controle de custos

1. A detecção de problemas de soldagem na fase SMT (em vez de após a montagem) reduz os custos de retrabalho por placa em 70% (não é necessário desmontar gabinetes/cabos).

2. Otimiza o perfil térmico em fornos de refluxo, reduzindo o desperdício de energia em 15 a 25%.

3. A redução nas taxas de devolução de produtos eletrônicos de consumo economiza custos de pós-venda e evita riscos de não conformidade.

Tomada de decisões baseada em dados

Ele pode identificar automaticamente a distribuição espaço-temporal de tipos de defeitos (por exemplo, solda fria, desalinhamento) para detectar problemas no processo (por exemplo, desgaste do bico em máquinas de pick-and-place, anomalias no forno de refluxo).

Data da publicação: 31/03/2025