Podczas montażu płytek PCB może wystąpić wiele różnych problemów. Należą do nich brakujące elementy, przesunięte lub skręcone przewody, użycie niewłaściwych komponentów, niewystarczające lutowanie, zbyt grube złącza, wygięte piny układów scalonych oraz brak zwilżenia. Aby wyeliminować te wady, niezbędna jest dokładna inspekcja zmontowanych i przylutowanych elementów. Jednak z biegiem lat komponenty stały się bardzo małe, a do wykrywania złożonych defektów stosuje się 3D AOI.

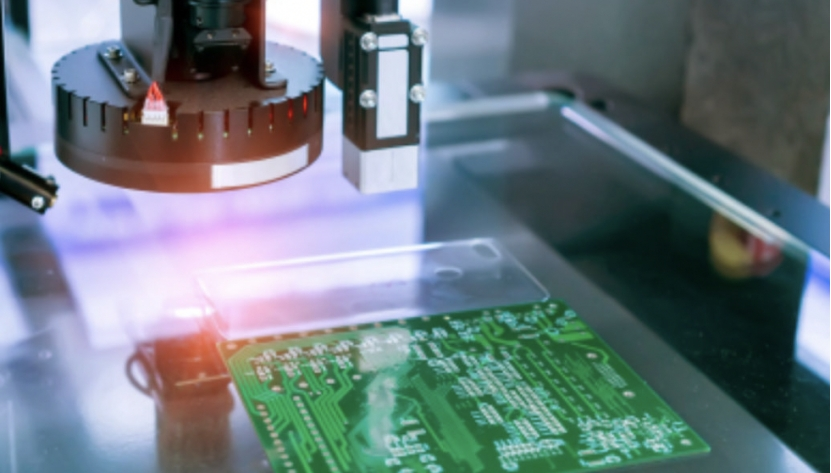

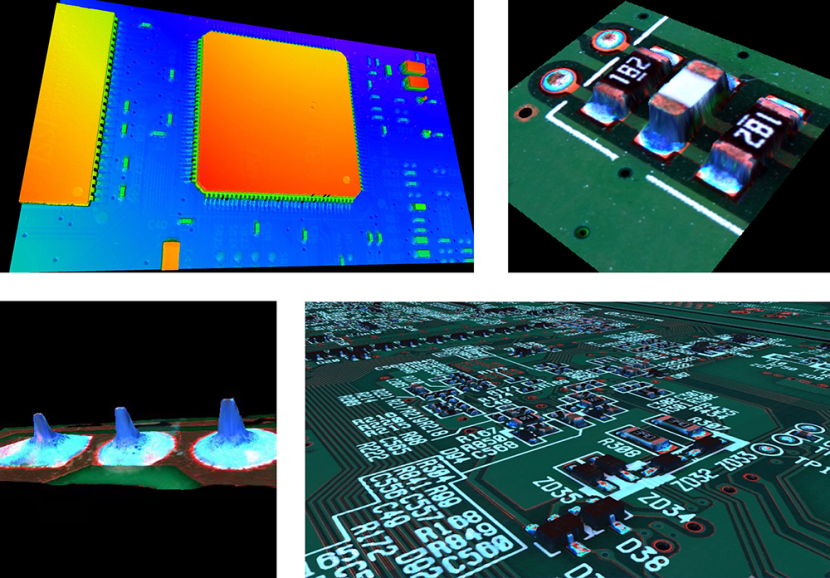

Podczas gdy 2D AOI opiera się na obrazowaniu planarnym do inspekcji komponentów, wykorzystując analizę kontrastu kolorów i skali szarości, 3D AOI wykorzystuje zaawansowane moduły obrazowania 3D (np. pojedynczy projektor DLP + kamery wielokątowe) do rejestrowania map wysokości i danych wolumetrycznych. Oczywistą zaletą jest to, że 3D AOI może identyfikować defekty niewidoczne gołym okiem (zacienione obszary, np. pod wysokimi komponentami, takimi jak złącza czy kondensatory), zmniejszając liczbę defektów, które prześlizgują się przez proces inspekcji i zapewniając większą precyzję.

Są znacznie dokładniejsze, ponieważ pobierają wiele obrazów pod różnymi kątami. Maszyna 3D AOI używa oprogramowania do porównania inspekcjonowanej płytki PCB ze schematem, który został zaprogramowany. Następnie zgłasza wszelkie rozbieżności, w tym lokalizację, pomiary wymiarów i niewspółosiowość komponentów.

Trójwymiarowe AOI ma kluczowe znaczenie dla zaawansowanych sektorów:

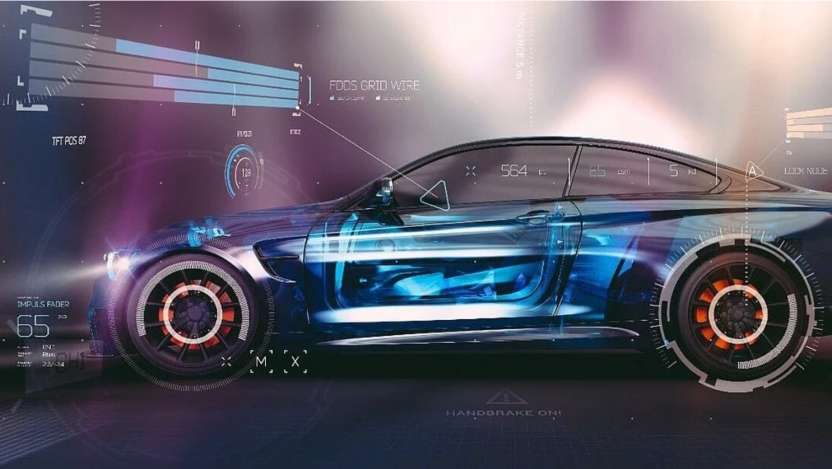

Motoryzacja: zapewnia niezawodność płytek PCB o znaczeniu krytycznym dla bezpieczeństwa (np. modułów ADAS)

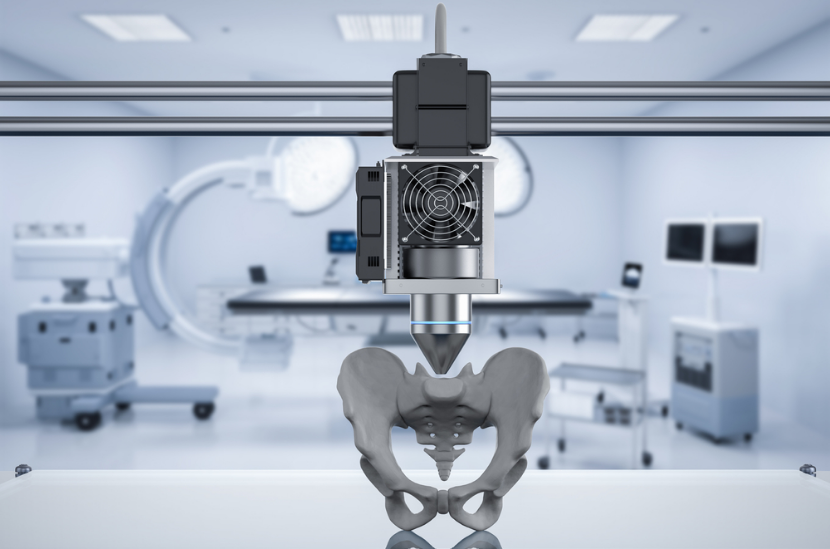

Urządzenia medyczne: Sprawdza integralność lutów w urządzeniach elektronicznych do wszczepiania.

Lotnictwo i kosmonautyka: spełnia normy IPC klasy 3 dotyczące podzespołów o wysokiej niezawodności.

Niektóre z ich PCBA są złożone i mają wysoką gęstość, co może stwarzać ukryte ryzyko defektów, takie jak smartfony, tablety, smartwatche, okulary AR, elektroniczne jednostki sterujące i zaawansowane systemy wspomagania kierowcy w pojazdach, rozruszniki serca, neurostymulatory, przenośne monitory, moduły sterowania automatyką przemysłową, stacje bazowe 5G, sprzęt do komunikacji optycznej itp. PCBA w tych branżach, które wymagają komponentów w skali mikro lub o wysokiej gęstości, powinny używać 3D AOI do wykrywania wad kulek lutowniczych BGA/LGA, takich jak komponenty w skali mikro, takie jak komponenty w obudowie 01005 (0,4 mm × 0,2 mm).

Dysponujemy możliwościami produkcji tych wysoce precyzyjnych produktów dla klientów. Jako strategiczną inwestycję w osiągnięcie doskonałości produkcji, wykorzystujemy maszyny 3D AOI, aby poprawić jakość i wydajność naszych zespołów PCB.

Wartość 3D AOI wykracza poza wykrywanie wad, obejmuje optymalizację procesów, kontrolę kosztów i podejmowanie decyzji w oparciu o dane.

Optymalizacja procesów

1. Mierzy objętość, wysokość i opad pasty lutowniczej, zapewniając w czasie rzeczywistym informacje zwrotne dla drukarek szablonowych (np. regulując nacisk szablonu lub prędkość rakli), aby zapobiegać wadom lutowania na poziomie partii.

2. Inspekcja różnych typów płytek PCB. To wszechstronne narzędzie do testowania jakości.

3. Obsługuje wykrywanie wielu produktów (np. przełączanie z płyt głównych telewizorów na płytki PCB zasilaczy) z czasem przełączania krótszym niż 5 minut, dostosowując się do trendów dużego zróżnicowania i małej objętości.

4. Wykrywa mieszane płytki THT (przewlekane) i SMT.

5. Patrzy na obie strony tablicy jednocześnie, szybciej i efektywniej.

Kontrola kosztów

1. Wykrywa problemy z lutowaniem na etapie SMT (w porównaniu z etapem montażu), obniżając koszty przeróbek płytki o 70% (nie jest wymagany demontaż obudów/kable).

2. Optymalizuje profilowanie termiczne w piecach reflow, zmniejszając straty energii o 15–25%.

3. Obniżenie wskaźnika zwrotów sprzętu elektronicznego użytkowego pozwala zaoszczędzić na kosztach posprzedażowych i uniknąć ryzyka niezgodności z przepisami.

Podejmowanie decyzji w oparciu o dane

Umożliwia automatyczną identyfikację rozkładu przestrzenno-czasowego typów defektów (np. zimne luty, rozbieżności) w celu dokładnego określenia problemów procesowych (np. zużycie dyszy w maszynach typu pick-and-place, anomalie w piecu reflow).

Czas publikacji: 31 marca 2025 r.