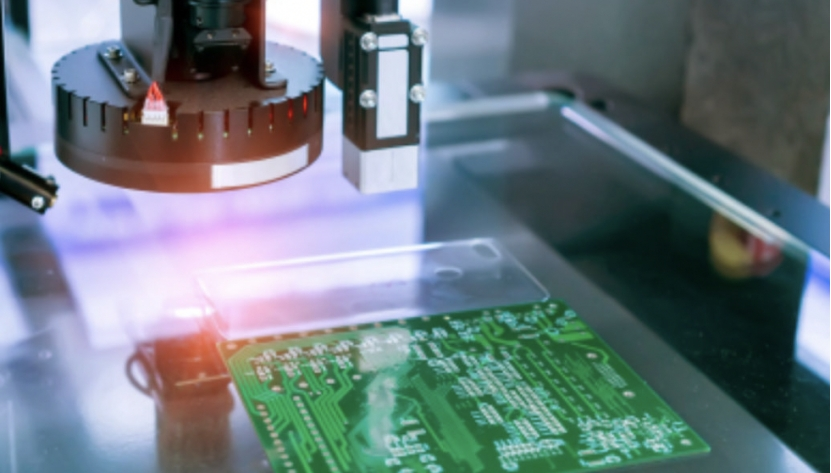

Bij de assemblage van printplaten kunnen zich veel verschillende problemen voordoen. Denk hierbij aan ontbrekende componenten, verplaatste of gedraaide draden, het gebruik van onjuiste componenten, onvoldoende soldeerwerk, te dikke verbindingen, verbogen IC-pinnen en gebrek aan bevochtiging. Om deze defecten te elimineren, is een zorgvuldige inspectie van de geassembleerde en gesoldeerde componenten essentieel. Componenten zijn echter in de loop der jaren extreem klein geworden en 3D AOI wordt gebruikt om complexe defecten op te sporen.

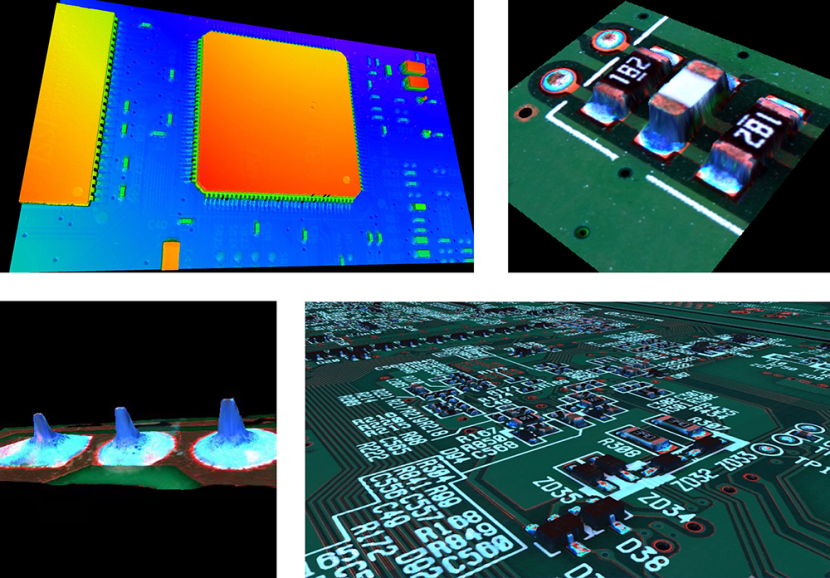

Terwijl 2D AOI afhankelijk is van planaire beeldvorming om componenten te inspecteren met behulp van kleurcontrast en grijswaardenanalyse, maakt 3D AOI gebruik van geavanceerde 3D-beeldmodules (bijv. één DLP-projector + multi-angle camera's) om hoogtekaarten en volumetrische gegevens vast te leggen. Het duidelijke voordeel is dat 3D AOI defecten kan identificeren die met het blote oog onzichtbaar zijn (schaduwgebieden, bijvoorbeeld onder hoge componenten zoals connectoren of condensatoren), waardoor het aantal defecten dat door het inspectieproces heen glipt, wordt verminderd en er nauwkeuriger kan worden gewerkt.

Ze zijn veel nauwkeuriger omdat ze meerdere beelden vanuit verschillende hoeken maken. Een 3D AOI-machine gebruikt software om de PCB die hij inspecteert te vergelijken met het schema waarmee hij is geprogrammeerd. Vervolgens rapporteert hij eventuele afwijkingen, waaronder locatie, afmetingen en verkeerde uitlijning van componenten.

3D AOI is cruciaal voor geavanceerde sectoren:

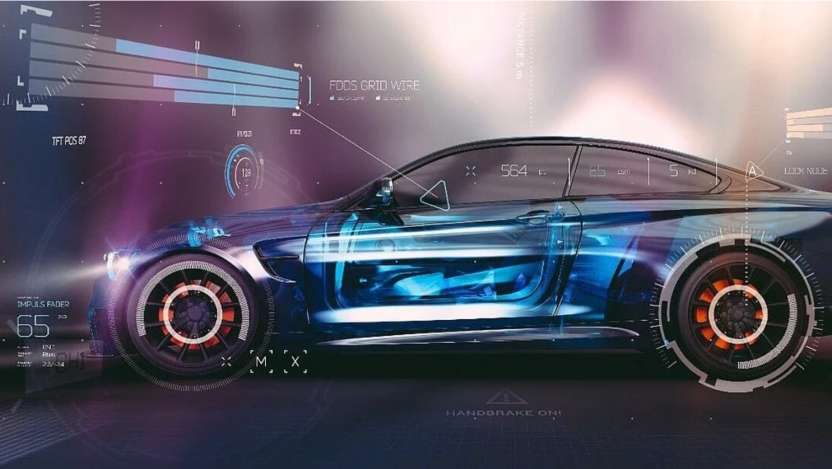

Automobiel: zorgt voor betrouwbaarheid van veiligheidsgevoelige PCB's (bijv. ADAS-modules)

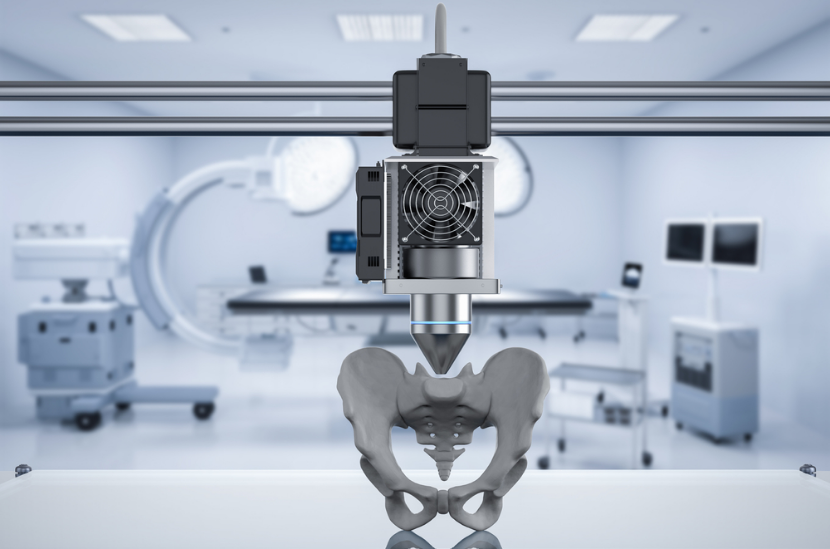

Medische hulpmiddelen: valideert de integriteit van soldeer in implanteerbare elektronica.

Lucht- en ruimtevaart: voldoet aan de IPC klasse 3-normen voor uiterst betrouwbare assemblage.

Sommige van hun PCBA's zijn complex en hebben een hoge dichtheid, wat verborgen defectrisico's met zich mee kan brengen, zoals smartphones, tablets, smartwatches, AR-brillen, elektronische regeleenheden en geavanceerde rijhulpsystemen in voertuigen, pacemakers, neurostimulatoren, draagbare monitoren, besturingsmodules voor industriële automatisering, 5G-basisstations, optische communicatieapparatuur, enz. De PCBA in die sectoren die micro- of hogedichtheidscomponenten vereisen, moeten 3D AOI gebruiken om BGA/LGA-soldeerbaldefecten te detecteren, zoals micro-componenten zoals 01005-behuizingscomponenten (0,4 mm × 0,2 mm).

We hebben de capaciteit om deze uiterst precieze producten voor klanten te produceren. En als strategische investering in productie-uitmuntendheid gebruiken we 3D AOI-machines om de kwaliteit en efficiëntie van onze PCB-assemblages te verbeteren.

De waarde van 3D AOI reikt verder dan alleen defectdetectie en omvat ook procesoptimalisatie, kostenbeheersing en datagestuurde besluitvorming.

Procesoptimalisatie

1. Meet het volume, de hoogte en de inzinking van de soldeerpasta en geeft stencilprinters realtime feedback (bijvoorbeeld voor het aanpassen van de stencildruk of de rakelsnelheid) om soldeerdefecten op batchniveau te voorkomen.

2. Inspecteer verschillende soorten printplaten. Dit is een veelzijdige tool voor kwaliteitstesten.

3. Ondersteunt detectie van meerdere producten (bijvoorbeeld het overschakelen van tv-moederborden naar stroomadapter-PCB's) met een omschakeltijd van <5 minuten, passend bij trends met een hoge mix en een laag volume.

4. Detecteert gemengde THT (through-hole) en SMT-borden.

5. Bekijkt beide kanten van het bord tegelijk, sneller en efficiënter.

Kostenbeheersing

1. Detecteert soldeerproblemen in de SMT-fase (in vergelijking met na de assemblage), waardoor de herbewerkingskosten per printplaat met 70% dalen (geen demontage van behuizingen/kabels vereist).

2. Optimaliseert thermische profilering in reflow-ovens, waardoor energieverspilling met 15–25% wordt verminderd.

3. Door het terugdringen van het aantal retourzendingen van consumentenelektronica bespaart u op aftersaleskosten en vermijdt u compliancerisico's.

Datagestuurde besluitvorming

Het kan automatisch de spatiotemporele verdeling van defecttypen (bijv. koud solderen, verkeerde uitlijning) identificeren om procesproblemen (bijv. slijtage van de spuitmonden in pick-and-place-machines, afwijkingen in reflow-ovens) te lokaliseren.

Plaatsingstijd: 31-03-2025