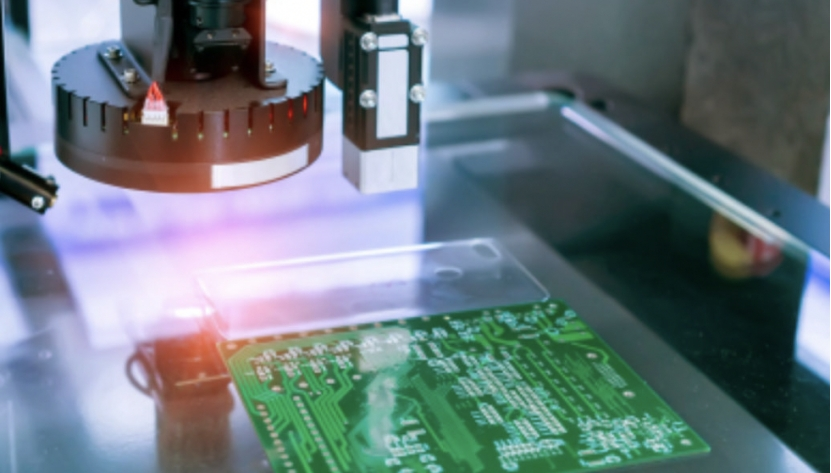

Berbagai masalah dapat terjadi dalam perakitan PCB. Masalah-masalah ini meliputi komponen yang hilang, kabel yang bergeser atau terpilin, penggunaan komponen yang salah, penyolderan yang tidak memadai, sambungan yang terlalu tebal, pin IC yang bengkok, dan kurangnya pembasahan. Untuk mengatasi cacat-cacat ini, pemeriksaan yang cermat terhadap komponen yang telah dirakit dan disolder sangatlah penting. Namun, komponen-komponen tersebut telah menjadi sangat kecil selama bertahun-tahun, dan 3D AOI digunakan untuk menemukan cacat yang kompleks.

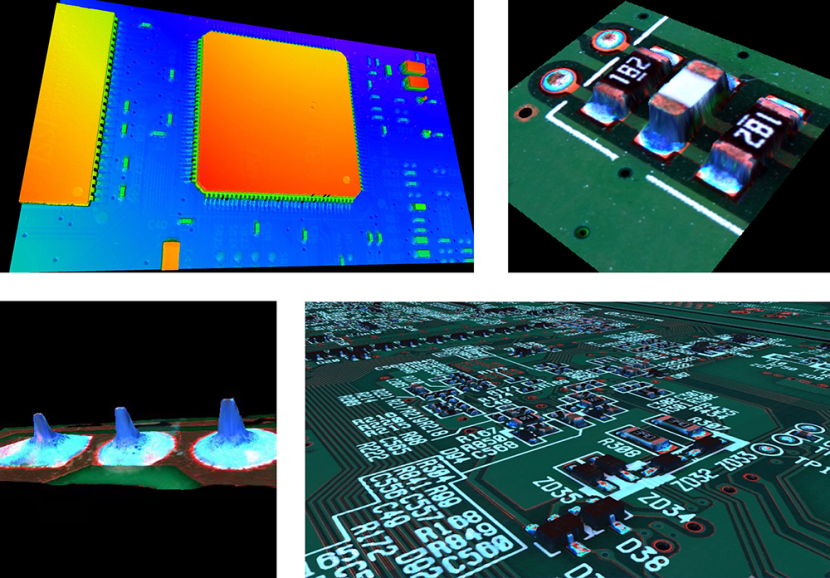

Sementara AOI 2D mengandalkan pencitraan planar untuk memeriksa komponen, menggunakan kontras warna dan analisis skala abu-abu, AOI 3D memanfaatkan modul pencitraan 3D canggih (misalnya, satu proyektor DLP + kamera multi-sudut) untuk menangkap peta ketinggian dan data volumetrik. Keuntungan yang jelas adalah AOI 3D dapat mengidentifikasi cacat yang tidak terlihat oleh mata telanjang (area berbayang, misalnya, di bawah komponen tinggi seperti konektor atau kapasitor), sehingga mengurangi jumlah cacat yang terlewat dalam proses inspeksi dan dapat lebih presisi.

Mereka jauh lebih akurat karena mengambil beberapa gambar dari berbagai sudut. Mesin AOI 3D menggunakan perangkat lunak untuk membandingkan PCB yang diperiksa dengan diagram yang telah diprogram. Kemudian, perangkat lunak tersebut melaporkan setiap ketidaksesuaian, termasuk lokasi, pengukuran dimensi, dan ketidaksejajaran komponen.

AOI 3D sangat penting untuk sektor maju:

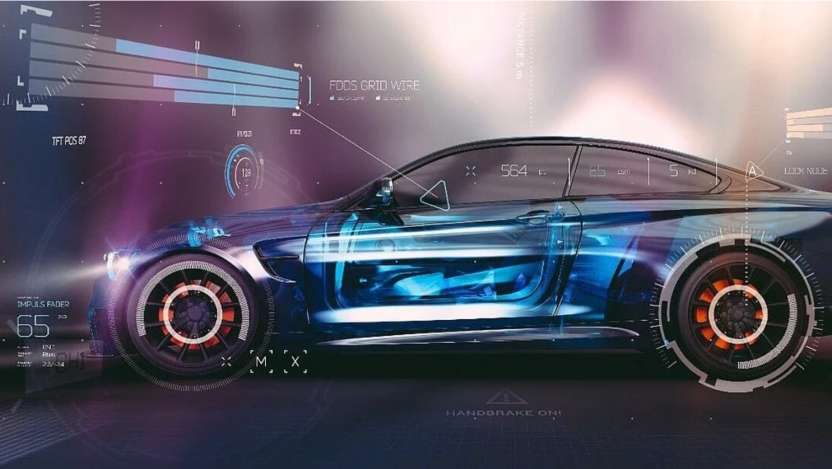

Otomotif: Memastikan keandalan untuk PCB yang penting bagi keselamatan (misalnya, modul ADAS)

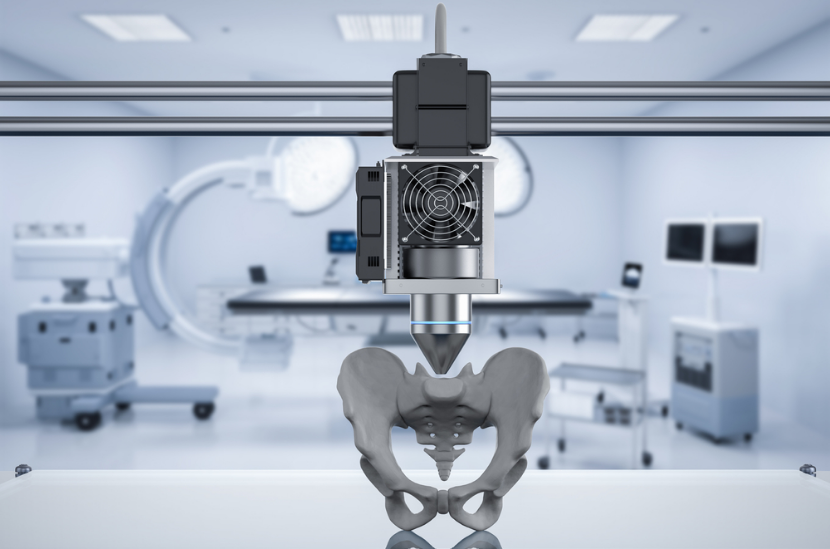

Peralatan medis: Memvalidasi integritas solder pada peralatan elektronik implan.

Dirgantara: Memenuhi standar IPC Kelas 3 untuk perakitan keandalan tinggi.

Beberapa PCBA mereka rumit dan memiliki kepadatan tinggi, yang dapat menimbulkan risiko cacat tersembunyi, seperti ponsel pintar, tablet, jam tangan pintar, kacamata AR, unit kontrol elektronik, dan sistem bantuan pengemudi canggih dalam kendaraan, alat pacu jantung, neurostimulator, monitor portabel, modul kontrol otomasi industri, stasiun pangkalan 5G, peralatan komunikasi optik, dll. PCBA di industri yang memerlukan komponen skala mikro atau kepadatan tinggi harus menggunakan 3D AOI untuk mendeteksi cacat bola solder BGA/LGA, seperti komponen skala mikro seperti komponen paket 01005 (0,4 mm × 0,2 mm).

Kami memiliki kapasitas untuk memproduksi produk-produk presisi tinggi ini bagi pelanggan. Dan sebagai investasi strategis dalam mencapai keunggulan manufaktur, kami menggunakan mesin AOI 3D untuk meningkatkan kualitas dan efisiensi perakitan PCB kami.

Nilai AOI 3D melampaui deteksi cacat hingga ke optimalisasi proses, pengendalian biaya, dan pengambilan keputusan berdasarkan data.

Optimasi Proses

1. Mengukur volume, tinggi, dan kemerosotan pasta solder, memberikan umpan balik waktu nyata ke pencetak stensil (misalnya, menyesuaikan tekanan stensil atau kecepatan alat penyapu karet) untuk mencegah cacat penyolderan pada tingkat batch.

2. Periksa berbagai jenis PCB. Ini adalah alat serbaguna untuk pengujian kualitas.

3. Mendukung deteksi multiproduk (misalnya, peralihan dari motherboard TV ke PCB adaptor daya) dengan waktu peralihan <5 menit, selaras dengan tren campuran tinggi dan volume rendah.

4. Mendeteksi papan THT (through-hole) dan SMT campuran.

5. Melihat kedua sisi papan sekaligus, lebih cepat dan lebih efisien.

Pengendalian Biaya

1. Mendeteksi masalah penyolderan pada tahap SMT (dibandingkan pasca-perakitan) menurunkan biaya pengerjaan ulang per papan hingga 70% (tidak memerlukan pembongkaran penutup/kabel).

2. Mengoptimalkan profil termal dalam oven reflow, mengurangi pemborosan energi hingga 15–25%.

3. Pengurangan tingkat pengembalian barang elektronik konsumen menghemat biaya purna jual dan menghindari risiko kepatuhan.

Pengambilan Keputusan Berdasarkan Data

Secara otomatis dapat mengidentifikasi distribusi spasiotemporal jenis cacat (misalnya, solder dingin, ketidaksejajaran) untuk menentukan masalah proses (misalnya, keausan nosel pada mesin pick-and-place, anomali oven reflow).

Waktu posting: 31-Mar-2025