De nombreux problèmes peuvent survenir lors de l'assemblage de circuits imprimés. Parmi ceux-ci figurent les composants manquants, les fils déplacés ou tordus, l'utilisation de composants non conformes, une soudure insuffisante, des joints trop épais, des broches de circuits intégrés tordues et un défaut de mouillage. Pour éliminer ces défauts, une inspection minutieuse des composants assemblés et soudés est essentielle. Cependant, la taille des composants ayant considérablement diminué au fil des ans, l'inspection optique automatisée 3D (AOI) est utilisée pour détecter les défauts complexes.

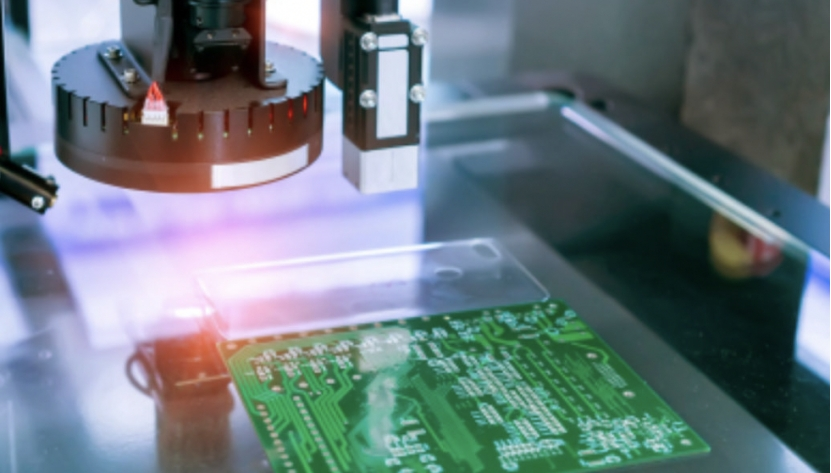

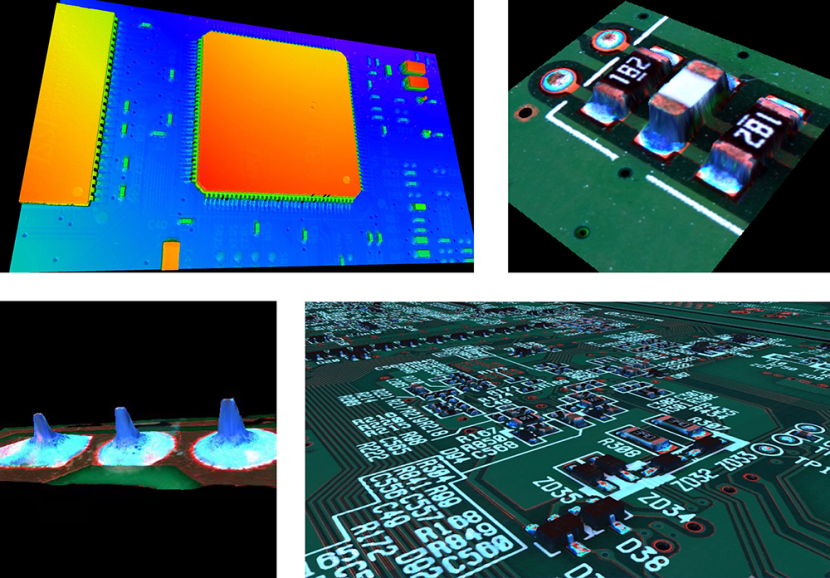

Alors que l'inspection optique automatisée 2D (AOI 2D) repose sur l'imagerie planaire pour examiner les composants, en utilisant le contraste des couleurs et l'analyse des niveaux de gris, l'AOI 3D exploite des modules d'imagerie 3D avancés (par exemple, un projecteur DLP unique et des caméras multi-angles) pour capturer des cartes de hauteur et des données volumétriques. L'avantage principal réside dans la capacité de l'AOI 3D à identifier des défauts invisibles à l'œil nu (zones d'ombre, par exemple sous des composants hauts comme des connecteurs ou des condensateurs), réduisant ainsi le nombre de défauts non détectés lors de l'inspection et offrant une précision accrue.

Elles sont bien plus précises car elles prennent plusieurs images sous différents angles. Une machine AOI 3D utilise un logiciel pour comparer le circuit imprimé inspecté au schéma avec lequel elle a été programmée. Elle signale ensuite toute anomalie, notamment l'emplacement, les dimensions et le désalignement des composants.

L'AOI 3D est essentielle pour les secteurs de pointe :

Automobile : Garantit la fiabilité des circuits imprimés critiques pour la sécurité (par exemple, les modules ADAS).

Dispositifs médicaux : Valide l’intégrité des soudures dans les dispositifs électroniques implantables.

Aérospatiale : Conforme aux normes IPC Classe 3 pour les assemblages à haute fiabilité.

Certaines de leurs cartes PCBA sont complexes et à haute densité, ce qui peut engendrer des risques de défauts cachés. C'est le cas notamment des smartphones, tablettes, montres connectées, lunettes AR, unités de commande électroniques, systèmes avancés d'aide à la conduite pour véhicules, stimulateurs cardiaques, neurostimulateurs, moniteurs portables, modules de commande d'automatisation industrielle, stations de base 5G, équipements de communication optique, etc. Dans les secteurs nécessitant des composants à l'échelle micrométrique ou à haute densité, les cartes PCBA doivent être inspectées par AOI 3D afin de détecter les défauts des billes de soudure BGA/LGA, comme c'est le cas pour les composants de boîtier 01005 (0,4 mm × 0,2 mm).

Nous sommes en mesure de produire ces produits de haute précision pour nos clients. Dans le cadre d'un investissement stratégique visant l'excellence en fabrication, nous utilisons des machines AOI 3D afin d'améliorer la qualité et l'efficacité de nos assemblages de circuits imprimés.

La valeur de l'AOI 3D s'étend au-delà de la détection des défauts et englobe l'optimisation des processus, le contrôle des coûts et la prise de décision fondée sur les données.

Optimisation des processus

1. Mesure le volume, la hauteur et l'affaissement de la pâte à braser, fournissant un retour d'information en temps réel aux imprimantes à pochoir (par exemple, en ajustant la pression du pochoir ou la vitesse de la raclette) afin d'éviter les défauts de soudure au niveau du lot.

2. Inspection de différents types de circuits imprimés. C'est un outil polyvalent pour le contrôle qualité.

3. Prend en charge la détection multi-produits (par exemple, le passage des cartes mères de téléviseurs aux cartes de circuits imprimés d'adaptateurs secteur) avec un temps de commutation inférieur à 5 minutes, s'alignant sur les tendances à forte mixité et faible volume.

4. Détecte les cartes mixtes THT (à trous traversants) et SMT.

5. Analyse les deux aspects de la situation simultanément, plus rapidement et plus efficacement.

Contrôle des coûts

1. Détecte les problèmes de soudure au stade SMT (par rapport à l'après-assemblage), réduisant ainsi les coûts de retouche par carte de 70 % (aucun démontage des boîtiers/câbles requis).

2. Optimise le profilage thermique dans les fours de refusion, réduisant le gaspillage d'énergie de 15 à 25 %.

3. La réduction des taux de retour des produits électroniques grand public permet de réaliser des économies sur les coûts après-vente et d'éviter les risques de non-conformité.

Prise de décision fondée sur les données

Il peut identifier automatiquement les distributions spatio-temporelles des types de défauts (par exemple, soudure froide, désalignement) pour localiser les problèmes de processus (par exemple, usure des buses dans les machines de prélèvement et de placement, anomalies du four de refusion).

Date de publication : 31 mars 2025