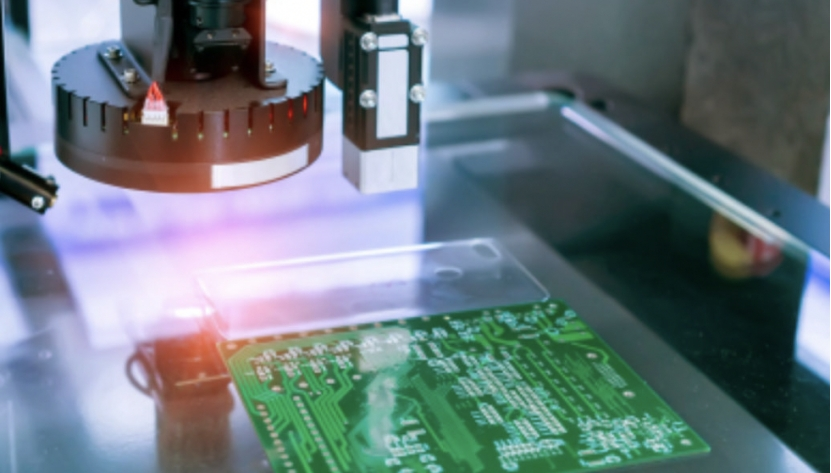

Pueden surgir diversos problemas en el ensamblaje de PCB. Estos incluyen componentes faltantes, cables desplazados o torcidos, uso de componentes incorrectos, soldadura insuficiente, uniones demasiado gruesas, pines de circuitos integrados doblados y falta de humectación. Para eliminar estos defectos, es esencial una inspección minuciosa de los componentes ensamblados y soldados. Sin embargo, con el paso de los años, los componentes se han vuelto extremadamente pequeños, y la AOI 3D se utiliza para detectar defectos complejos.

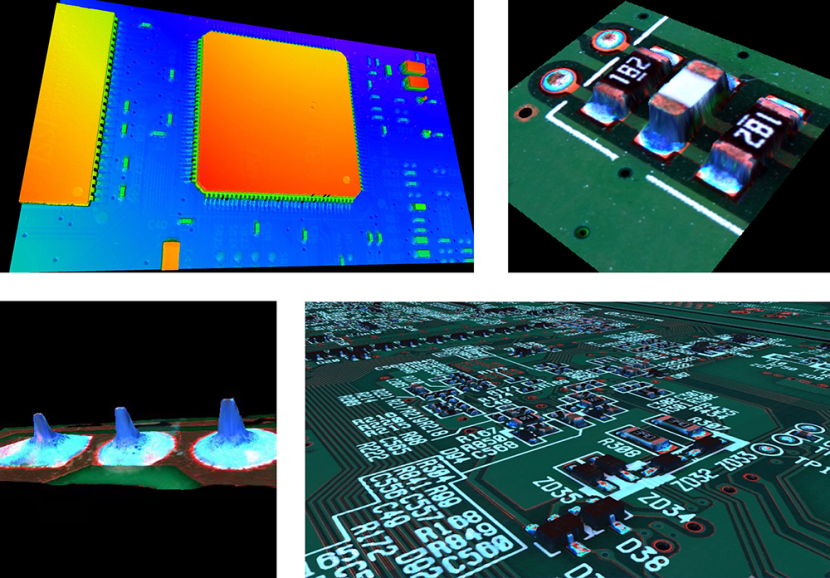

Mientras que la AOI 2D se basa en imágenes planares para inspeccionar componentes mediante contraste de color y análisis de escala de grises, la AOI 3D utiliza módulos avanzados de imágenes 3D (p. ej., un proyector DLP + cámaras multiángulo) para capturar mapas de altura y datos volumétricos. La ventaja obvia es que la AOI 3D puede identificar defectos invisibles a simple vista (zonas sombreadas, p. ej., bajo componentes altos como conectores o condensadores), lo que reduce la cantidad de defectos que pasan desapercibidos durante la inspección y permite una mayor precisión.

Son mucho más precisos porque toman múltiples imágenes desde diferentes ángulos. Una máquina AOI 3D utiliza software para comparar la PCB que inspecciona con el diagrama programado. Luego, informa cualquier discrepancia, incluyendo la ubicación, la medición de las dimensiones y la desalineación de los componentes.

La AOI 3D es fundamental para los sectores avanzados:

Automotriz: garantiza la confiabilidad de las PCB críticas para la seguridad (por ejemplo, módulos ADAS)

Dispositivos médicos: Valida la integridad de la soldadura en dispositivos electrónicos implantables.

Aeroespacial: Cumple con los estándares IPC Clase 3 para conjuntos de alta confiabilidad.

Algunas de sus PCBA son complejas y tienen alta densidad, lo que puede suponer riesgos de defectos ocultos, como teléfonos inteligentes, tabletas, relojes inteligentes, gafas AR, unidades de control electrónico y sistemas avanzados de asistencia al conductor en vehículos, marcapasos cardíacos, neuroestimuladores, monitores portátiles, módulos de control de automatización industrial, estaciones base 5G, equipos de comunicación óptica, etc. Las PCBA en aquellas industrias que requieren componentes de microescala o de alta densidad utilizarán AOI 3D para detectar defectos de bola de soldadura BGA/LGA, como componentes de microescala como los componentes del paquete 01005 (0,4 mm × 0,2 mm).

Tenemos la capacidad de producir estos productos de alta precisión para nuestros clientes. Como inversión estratégica para alcanzar la excelencia en la fabricación, utilizamos máquinas AOI 3D para mejorar la calidad y la eficiencia de nuestros ensamblajes de PCB.

El valor de 3D AOI se extiende más allá de la detección de defectos hasta la optimización de procesos, el control de costos y la toma de decisiones basada en datos.

Optimización de procesos

1. Mide el volumen, la altura y la depresión de la pasta de soldadura, brindando información en tiempo real a las impresoras de plantillas (por ejemplo, ajustando la presión de la plantilla o la velocidad de la escobilla de goma) para evitar defectos de soldadura a nivel de lote.

2. Inspeccione diversos tipos de PCB. Es una herramienta versátil para pruebas de calidad.

3. Admite la detección de múltiples productos (por ejemplo, cambio de placas base de TV a PCB de adaptadores de corriente) con un tiempo de cambio de <5 minutos, lo que se alinea con las tendencias de alto mix y bajo volumen.

4. Detecta placas mixtas THT (orificio pasante) y SMT.

5. Mira ambos lados del tablero a la vez, más rápido y más eficiente.

Control de costos

1. Detecta problemas de soldadura en la etapa SMT (en comparación con la etapa posterior al ensamblaje), lo que reduce los costos de reelaboración por placa en un 70 % (no se requiere desmontaje de carcasas ni cables).

2. Optimiza el perfil térmico en hornos de reflujo, reduciendo el desperdicio de energía entre un 15 y un 25 %.

3. La reducción en las tasas de devolución de productos electrónicos de consumo ahorra costos de posventa y evita riesgos de incumplimiento.

Toma de decisiones basada en datos

Puede identificar automáticamente distribuciones espaciotemporales de tipos de defectos (por ejemplo, soldadura fría, desalineación) para localizar problemas de proceso (por ejemplo, desgaste de boquillas en máquinas de selección y colocación, anomalías en hornos de reflujo).

Hora de publicación: 31 de marzo de 2025