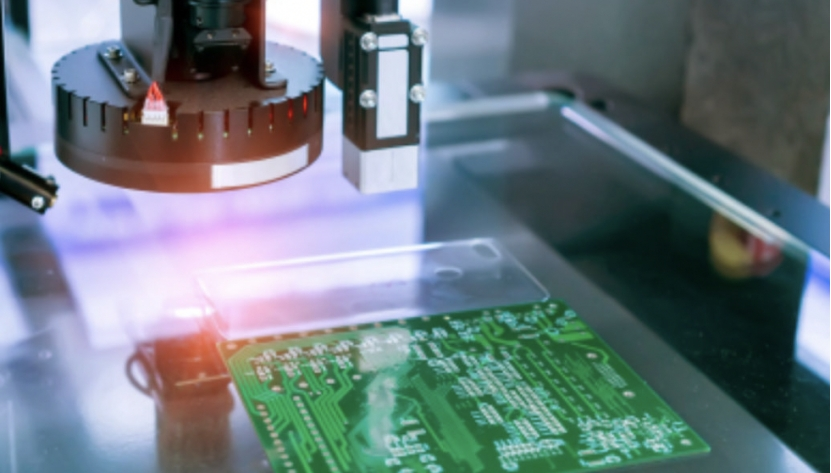

Bei der Leiterplattenbestückung können viele verschiedene Probleme auftreten. Dazu gehören fehlende Bauteile, verschobene oder verdrehte Drähte, die Verwendung falscher Bauteile, unzureichendes Löten, zu dicke Lötstellen, verbogene IC-Pins und mangelnde Benetzung. Um diese Fehler zu beheben, ist eine sorgfältige Prüfung der bestückten und verlöteten Bauteile unerlässlich. Da die Bauteile im Laufe der Jahre jedoch extrem klein geworden sind, wird die 3D-AOI-Technologie eingesetzt, um auch komplexe Fehler zu erkennen.

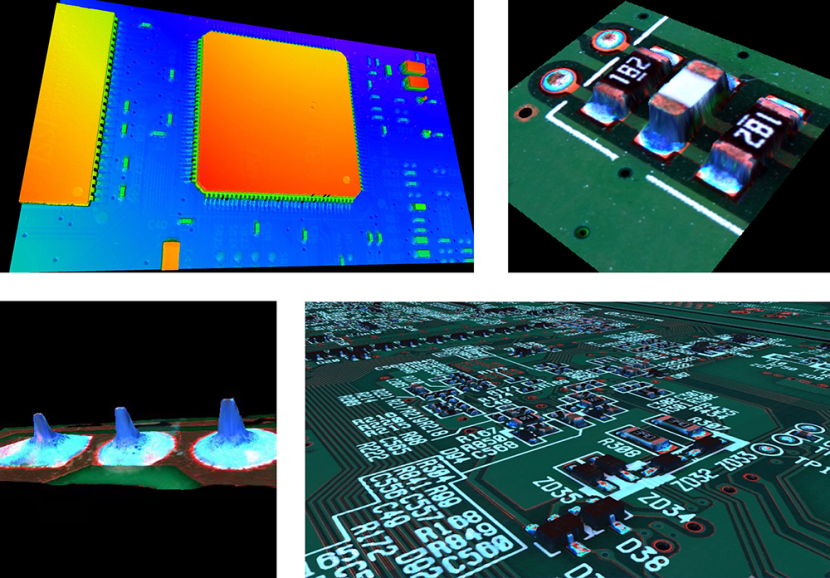

Während 2D-AOI auf planarer Bildgebung zur Bauteilprüfung mittels Farbkontrast- und Graustufenanalyse basiert, nutzt 3D-AOI fortschrittliche 3D-Bildgebungsmodule (z. B. einen DLP-Projektor und Mehrwinkelkameras) zur Erfassung von Höhenkarten und Volumendaten. Der entscheidende Vorteil von 3D-AOI liegt darin, dass es Defekte erkennen kann, die mit bloßem Auge nicht sichtbar sind (Schattenbereiche, z. B. unter hohen Bauteilen wie Steckverbindern oder Kondensatoren). Dadurch wird die Anzahl der unentdeckten Defekte im Prüfprozess reduziert und die Genauigkeit erhöht.

Sie sind deutlich genauer, da sie mehrere Bilder aus verschiedenen Winkeln aufnehmen. Ein 3D-AOI-Gerät vergleicht mithilfe einer Software die zu prüfende Leiterplatte mit dem programmierten Diagramm. Anschließend meldet es alle Abweichungen, einschließlich Position, Maßangaben und Fehlausrichtungen von Bauteilen.

3D-AOI ist für fortgeschrittene Branchen von entscheidender Bedeutung:

Automobilindustrie: Gewährleistet die Zuverlässigkeit sicherheitskritischer Leiterplatten (z. B. ADAS-Module)

Medizinprodukte: Überprüft die Lötstellenintegrität in implantierbarer Elektronik.

Luft- und Raumfahrt: Erfüllt die IPC-Klasse-3-Standards für hochzuverlässige Baugruppen.

Einige ihrer Leiterplatten sind komplex und weisen eine hohe Dichte auf, was versteckte Defektrisiken bergen kann. Beispiele hierfür sind Smartphones, Tablets, Smartwatches, AR-Brillen, elektronische Steuergeräte und fortschrittliche Fahrerassistenzsysteme in Fahrzeugen, Herzschrittmacher, Neurostimulatoren, tragbare Monitore, industrielle Automatisierungsmodule, 5G-Basisstationen, optische Kommunikationsgeräte usw. In Branchen, die Bauteile im Mikromaßstab oder mit hoher Dichte benötigen, muss bei Leiterplatten die 3D-AOI-Technologie zur Erkennung von Lötstellenfehlern in BGA/LGA-Gehäusen eingesetzt werden, beispielsweise bei Bauteilen im Mikromaßstab wie 01005-Gehäuse (0,4 mm × 0,2 mm).

Wir verfügen über die Kapazität, diese hochpräzisen Produkte für unsere Kunden herzustellen. Als strategische Investition in höchste Fertigungsqualität setzen wir 3D-AOI-Maschinen ein, um die Qualität und Effizienz unserer Leiterplattenbestückung zu verbessern.

Der Nutzen von 3D-AOI geht über die Fehlererkennung hinaus und umfasst Prozessoptimierung, Kostenkontrolle und datengestützte Entscheidungsfindung.

Prozessoptimierung

1. Misst das Volumen, die Höhe und das Verlaufen der Lötpaste und gibt den Schablonendruckern in Echtzeit Rückmeldung (z. B. zur Anpassung des Schablonendrucks oder der Rakelgeschwindigkeit), um Lötfehler auf Chargenebene zu vermeiden.

2. Verschiedene Arten von Leiterplatten prüfen. Es ist ein vielseitiges Werkzeug für Qualitätsprüfungen.

3. Unterstützt die Erkennung mehrerer Produkte (z. B. Umschalten von TV-Motherboards auf Netzteil-Leiterplatten) mit einer Umschaltzeit von weniger als 5 Minuten, was dem Trend zu hoher Produktvielfalt und geringen Stückzahlen entspricht.

4. Erkennt gemischte THT- (Through-Hole) und SMT-Leiterplatten.

5. Betrachtet beide Seiten des Spielbretts gleichzeitig, schneller und effizienter.

Kostenkontrolle

1. Erkennt Lötfehler bereits im SMT-Stadium (im Gegensatz zur Nachbearbeitung) und senkt so die Nachbearbeitungskosten pro Platine um 70 % (keine Demontage von Gehäusen/Kabeln erforderlich).

2. Optimiert das thermische Profiling in Reflow-Öfen und reduziert so den Energieverbrauch um 15–25 %.

3. Durch die Reduzierung der Rücklaufquoten bei Unterhaltungselektronik werden Kosten für den Kundendienst eingespart und Compliance-Risiken vermieden.

Datengestützte Entscheidungsfindung

Es kann automatisch räumlich-zeitliche Verteilungen von Fehlertypen (z. B. kalte Lötstellen, Fehlausrichtung) erkennen, um Prozessprobleme (z. B. Düsenverschleiß bei Bestückungsautomaten, Anomalien im Reflow-Ofen) genau zu lokalisieren.

Veröffentlichungsdatum: 31. März 2025